1K412015 預應力混凝土施工技術

一、預應力筋及管道

(一)預應力筋

(3)預應力筋進場時,應對其質量證明文件、包裝、標志和規格進行檢驗,并應符合下列規定:

(一)預應力筋

1)鋼絲檢驗每批重量不得大于60t;對每批鋼絲逐盤進行形狀、尺寸和表面質量檢查。從檢查合格的鋼絲中抽查3盤,在每盤鋼絲的任一端取樣進行力學性能及其他試驗。試驗結果有一項不合格則該盤鋼絲報廢,并從同批次未試驗過的鋼絲盤中取雙倍數量的試樣進行該不合格項的復驗,如仍有一項不合格,應逐盤檢驗,合格者接收。

(2)鋼絞線檢驗每批重量不得大于60t;逐盤檢驗表面質量和外形尺寸;再從每批鋼絞線中任取3盤,并從每盤所選的鋼絞線任一端截取一根試樣,進行力學性能試驗及其他試驗。如每批少于3盤,應全數檢驗。檢驗結果如有一項不合格時,則不合格盤報廢,并再從該批未試驗過的鋼絞線中取雙倍數量的試樣進行該不合格項的復驗。如仍有一項不合格,則該批鋼絞線應實施逐盤檢驗,合格者接收。

(3)精軋螺紋鋼筋檢驗每批重量不得大于60t;對其表面質量應逐根進行外觀檢查,外觀檢查合格后每批中任選2根鋼筋截取試件進行拉伸試驗。試驗結果有一項不合格,則取雙倍數量的試樣重做試驗。如仍有一項不合格,則該批鋼筋為不合格。

(5)存放的倉庫應干燥、防潮、通風良好、無腐蝕氣體和介質。存放在室外時不得直接堆放在地面上,必須墊高、覆蓋、防腐蝕、防雨露,時間不宜超過6個月。

(6)預應力筋安裝時應注意:

2)預應力筋宜使用砂輪鋸或切斷機切斷,不得采用電弧切割。

二、錨具和連接器

(一)基本要求

1.后張預應力錨具和連接器按照錨固方式不同,可分為夾片式(單孔和多孔夾片錨具)、支承式

(鐓頭錨具、螺母錨具)、組合式(熱鑄錨具、冷鑄錨具)和握裹式(擠壓錨具、壓花錨具等)。

(二)驗收規定

1、錨具、夾具及連接器進場驗收時,應按出廠合格證和質量證明書核查其錨固性能類別、型號、規格、數量,確認無誤后進行外觀檢查、硬度檢驗和靜載錨固性能試驗。

2、錨具、夾片應以不超過1000套為一個驗收批。連接器的每個驗收批不宜超過500套。

(1)外觀檢查

從每批錨具中抽取10%且不少于10套,進行外觀質量和外形尺寸檢查。所抽全部樣品表面均不得有裂紋,尺寸偏差不能超過產品標準及設計圖紙規定的尺寸允許偏差。當有一套不合格時,另取雙倍數量的錨具重做檢查,如仍有一套不符合要求時,則逐套檢查,合格者方可使用。

(2)硬度檢驗

從每批錨具中抽取5%且不少于5套進行硬度檢驗。對硬度有要求的零件做硬度試驗,對多孔加片式錨具的夾片,每套至少抽取5片,每個零件測試3點,其硬度應在產品設計要求范圍內。有一個零件不合格時,則應另取雙倍數量的零件重做檢驗,仍有一件不合格時,則應對該批產品逐個檢查,合格者方可使用。

3、靜載錨固性能試驗:對大橋、特大橋等重要工程,當質量證明書不齊全、不正確或質量有疑點時,在通過外觀和硬度檢驗的同批中抽取6套錨具(夾片或連接器),組成3個預應力筋錨具組裝件,由國家或省級質量技術監督部門授權的專業質量檢測機構進行靜載錨固性能試驗。如有一個試件不符合要求時,則應另取雙倍數量的錨具(夾具或連接器)重做試驗,如仍有一個試件不符合要求時,則該批產品視為不合格品。

對用于中小橋梁的錨具(夾片或連接器)進場驗收,其靜載錨固性能可由錨具生產廠提供試驗報告。

三、預應力混凝土配制與澆筑

(一)配制

1.預應力混凝土應優先采用硅酸鹽水泥、普通硅酸鹽水泥,不宜使用礦渣硅酸鹽水泥,不得使用火山灰質硅酸鹽水泥及粉煤灰硅酸鹽水泥。

2.混凝土中的水泥用量不宜大于550kg/m3。

3.混凝土中嚴禁使用含氯化物的外加劑及引氣劑或引氣型減水劑。

四、預應力張拉施工

(一)基本規定

2.預應力筋采用應力控制方法張拉時,應以伸長值進行校核。實際伸長值與理論伸長值的差值應符合設計要求;設計無規定時,實際伸長值與理論伸長值之差應控制在6%以內。否則應暫停張拉,待查明原因并采取措施后方可繼續張拉。

3.預應力張拉時,應先調整到初應力(σ0),該初應力宜為張拉控制應力(σcon)的10%~15%,伸長值應從初應力時開始量測。

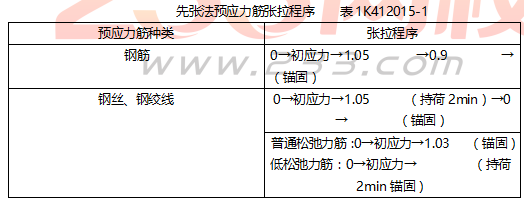

注:

1.表中σcon為張拉時的控制應力值,包括預應力損失值;

2、張拉鋼筋時,為保證施工安全,應在超張拉放張至0.9σ時安裝模板、普通鋼筋及預埋件等。

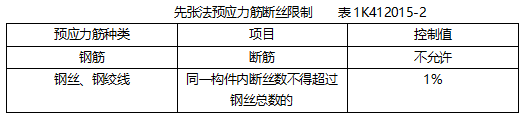

5.張拉過程中,預應力筋的斷絲、斷筋數量不得超過表1K412015-2的規定。

(三)后張法預應力施工(預應力管道、預應力筋)

1、預應力管道安裝應符合下列要求:

(3)管道應留壓漿孔與溢漿孔;曲線孔道的波峰部位應留排氣孔;在最低部位宜留排水孔。

2、預應力筋安裝應符合下列要求:

(1)先穿束后澆混凝土時,澆筑混凝土之前,必須檢查管道并確認完好;澆筑混凝土時應定時抽動、轉動預應力筋。

(2)先澆混凝土后穿束時,澆筑后應立即疏通管道,確保其暢通。

(3)混凝土采用蒸汽養護時,養護期內不得裝入預應力筋。

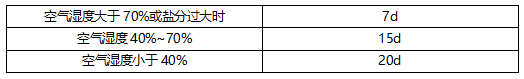

(4)穿束后至孔道灌漿完成應控制在下列時間以內,否則應對預應力筋采取防銹措施:

3、預應力筋張拉應符合下列要求:

(1)混凝土強度應符合設計要求,設計未要求時,不得低于強度設計值的75%。

(2)預應力筋張拉端的設置應符合設計要求。當設計未要求時,應符合下列規定:曲線預應力筋或長度大于等于25m的直線預應力筋,宜在兩端張拉;長度小于25m的直線預應力筋,可在一端張拉。

(四)孔道壓漿

1、預應力筋張拉后,應及時進行孔道壓漿,多跨連續有連接器的預應力筋孔道,應張拉完一段灌注一段。孔道壓漿宜采用水泥漿。水泥漿的強度應符合設計要求,設計無要求時不得低于30MPa。

2、壓漿后應從檢查孔抽查壓漿的密實情況,如有不實,應及時處理。壓漿作業,每一工作班應留取不少于3組砂漿試塊,標養28d,以其抗壓強度作為水泥漿質量的評定依據。

3、壓漿過程中及壓漿后48h內,結構混凝土的溫度不得低于5℃,否則應采取保溫措施。當白天氣溫高于35℃時,壓漿宜在夜間進行。

4、埋設在結構內的錨具,壓漿后應及時澆筑封錨混凝土。封錨混凝土的強度等級應符合設計要求,不宜低于結構混凝土強度等級的80%,且不低于30MPa。

5、孔道內的水泥漿強度達到設計規定后方可吊移預制構件;設計未要求時,應不低于砂漿設計強度的75%。